Proces produkcji: od gliny do bruku

Już od wielu dziesięcioleci specjaliści w dziedzinie produkcji ceramiki z firmy Vandersanden wytwarzają bruki klinkierowe o wyjątkowym charakterze. W naszych fabrykach w Tolkamer i Spijk (Niderlandy) wytwarzamy bruki ręcznie formowane. Bruki ekstrudowane są produkowane z kolei w Kessel (Niderlandy) i Oberlausitz (Niemcy). Vandersanden to symbol najwyższej jakości, prawdziwego rzemiosła i profesjonalizmu. Wartości te są nieodłączną częścią naszej nowoczesnej i w pełni zautomatyzowanej produkcji. To fascynujący i niezwykle zrównoważony proces.

Wydobycie gliny

Produkcja naszych bruków klinkierowych rozpoczyna się w gliniankach lub na terenach zalewowych rzek. Tam właśnie pozyskujemy surowiec na potrzeby produkcji naszego klinkieru: glinę. Wydobycie gliny odbywa się niezwykle zrównoważony sposób. We współpracy ze Światowym Funduszem na rzecz Przyrody (WWF) w trakcie pozyskiwania gliny tworzymy optymalne warunki dla powstawania nowych obszarów naturalnych. Dodatkowo wydobycie gliny rzecznej pozytywnie wpływa na bezpieczeństwo dróg wodnych dla żeglugi śródlądowej i zwiększa przestrzeń dostępną dla rzeki co ogranicza ryzyko powodzi. Ponieważ rzeki wciąż doprowadzają nową glinę, uznaje się ją za surowiec odnawialny. Materiał często pozyskujemy w pobliżu naszych fabryk, co zmniejsza obciążenie dla środowiska powodowane przez transport.

Składowanie gliny

W fabryce mieszamy różne rodzaje gliny, tworząc jedną recepturę. Do uzyskania odpowiedniego koloru i stabilności pod względem wymiarów niezbędne są precyzyjne proporcje różnych rodzajów i kolorów glin. Na składach firmy Vandersanden znajduje się ponad 100 000 m³ różnych jej rodzajów pochodzących z różnych złóż i ich warstw. Aby móc gwarantować najwyższą jakość, regularnie zlecamy testy gliny w laboratoriach.

Wstępna obróbka gliny

Proces produkcji w fabryce rozpoczyna się od dowiezienia mieszanki gliny ze składu. Najpierw należy ją rozdrobnić i wymieszać co obydwa się w specjalnych kołogniotach. W przypadku niektórych kolorów bruków dodajemy jeszcze naturalne minerały barwiące, takie jak tlenek żelaza, tytanu i manganu. W ten sposób wpływamy na kolor bruków klinkierowych. Pozwala to na uzyskanie odcieni od żółtego, przez czerwonobrązowy, po niemal czarny. Następnie nawilżamy mieszankę i składujemy przez kilka dni w specjalnie przygotowanych i zadaszonych dołownikach w celu jej homogenizacji. Dzięki temu można ją doskonale formować, a cegły i bruki są wysokiej jakości.

Formowanie bruków

Przy użyciu prasy do produkcji cegieł formujemy glinę na odpowiedni format. W fabrykach w Tolkamer i Spijk (Niderlandy) wytwarzamy cegły ręcznie formowane wtłaczając glinę pod ciśnieniem do specjalnych form. Każdy format cegły ma formę o indywidualnym wymiarze, a cienka warstwa piasku sprawia, że glina łatwiej wychodzi z formy. Następnie obracamy formy i wyciągamy cegły na płyty suszące. Piasek nadaje im jeszcze częściowo kolor i charakter. Mimo wszystko wytwarzamy również bruki klinkierowe bez posypki piaskowej. Forma nie jest wtedy obsypywana piaskiem, ale należy zadbać o to, aby wciąż była mokra. Średnio w ciągu dnia produkujemy około 50 000 cegieł brukowych na godzinę.

W fabrykach w Kessel (Niderlandy) i Oberlausitz (Niemcy) tłoczymy cegły przy użyciu pras próżniowych, czyli tzw. ekstruderów. Ekstrudowany jest przy tym pas gliny o równych prostokątnych wymiarach. Pasy gliny są następnie w pełni automatycznie cięte na bruki w odpowiednim rozmiarze. W wyniku tego powstają proste bruki o bardzo indywidualnym charakterze. Nasze produkty możemy również poddawać procesowi bębnowania w celu uzyskania rustykalnego i nostalgicznego wyglądu.

Suszarnia

Świeżo wytłoczone bruki trafiają do specjalnej suszarni. Tam poziom wilgoci zostaje obniżony z ok. 24% na ok. 4%. Również ten proces jest bardzo subtelny, bo jeśli suszenie nie jest prawidłowo kontrolowane, wstępnie uformowany produkt może łamać się lub pękać. Na potrzeby suszenia wykorzystujemy ciepło resztkowe z pieców. W zależności od formatu wstępnie uformowany produkt opuszcza suszarnie po ok. 30-70 godzinach i jest gotowy do wprowadzenia do wciąż rozgrzanego pieca.

Komora pomiarów i regulacji

Każdy wózek piecowy przemieszcza się przez około dwa dni przez piec tunelowy. Tam cegły brukowe przechodzą fazę podgrzewania, wypału i studzenia. Idealna krzywa wypału jest różna w zależności od koloru i formatu. Zbyt szybkie podgrzewanie lub studzenie może powodować łamanie się i pękanie produktu. Zbyt wysoka temperatura może z kolei doprowadzić do deformacji cegieł. W komorze pomiarów i regulacji kontrolujemy więc cały proces wypału i suszenia.

Rozładunek i pakowanie

Ostatnim etapem procesu produkcji jest rozładunek cegieł z wózków piecowych. Następnie bruki są układane w stos w postaci większych pakietów. Jesteśmy w stanie pakować ok. 50 000 cegieł na godzinę. Następnie ustawiamy cegły w specjalnej przestrzeni na terenie składu lub w hali z robotami. Tworzymy pakiety, które nadają się do kładzenia mechanicznego.

Piece

W naszych piecach tunelowych o długości do 240 metrów suszone cegły są wypalane na niezwykle twarde bruki klinkierowe. W piecu temperatura jest ustawiana nawet na 1130°C. Im wyższa bowiem temperatura, tym twardsza cegła. Wypał cegieł odbywa się u nas przez 24 godziny na dobę i 365 dni w roku. W skali roku jesteśmy w stanie wytworzyć w ten sposób około 180 milionów bruków klinkierowych.

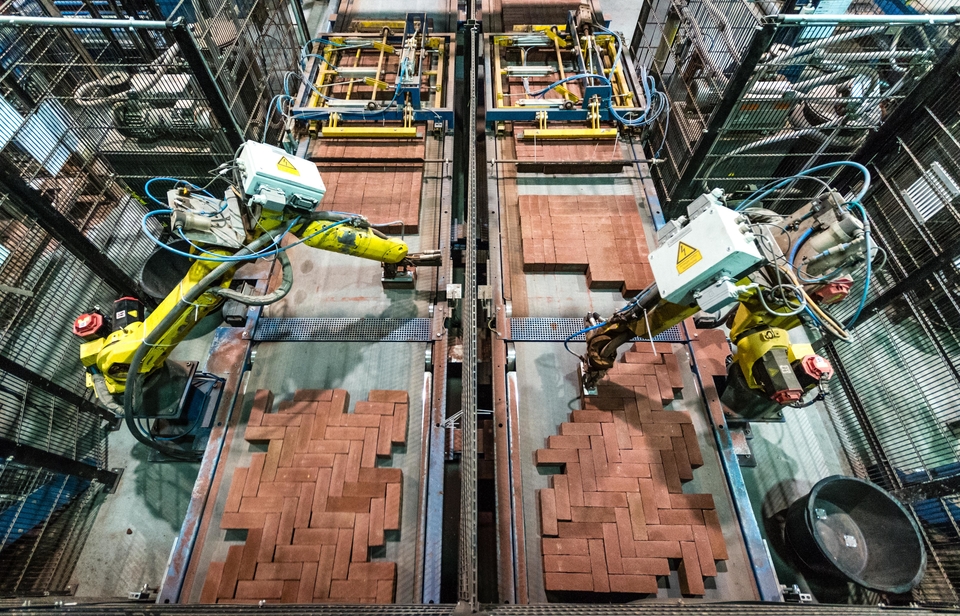

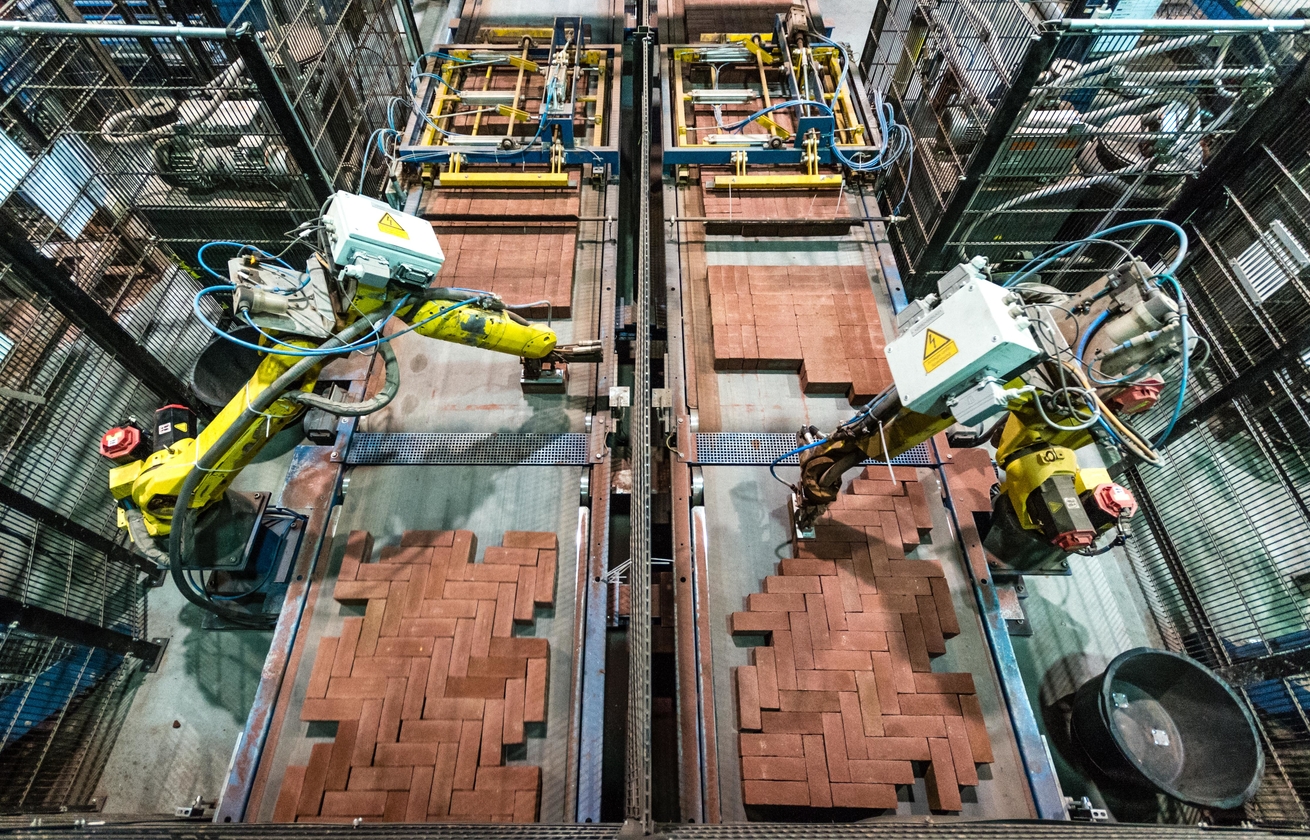

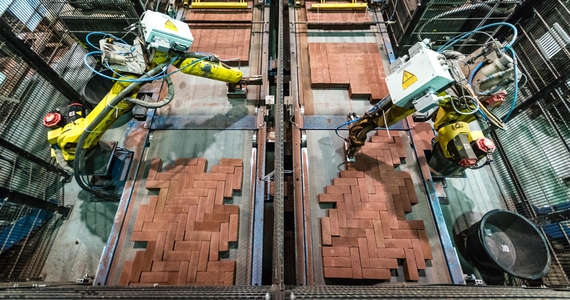

Linia robotów na potrzeby pakowania do układania mechanicznego

Mechaniczne układanie nawierzchni niesamowicie pozytywnie wpływa na warunki pracy i stan zdrowia brukarzy. Z tego względu mocno zainwestowaliśmy w rozwój tej technologii. Nasze roboty sztaplujące produkują pakiety bruków (również w postaci mixów) na potrzeby układania mechanicznego, we wszystkich powszechnie stosowanych wzorach ułożenia.

Składowanie i kontrola partii

Nasze bruki klinkierowe są składowane w ogromnej sali pokazowej w dziesiątkach różnych kolorów i formatów. Nasi fachowcy i niezależni kontrolerzy sprawdzają je pod kątem rozmiarów, koloru i twardości. Dopiero po przejściu niezależnej kontroli końcowej nasze produkty są transportowane do gmin, wykonawców robót budowlanych, ogrodników i odbiorców indywidualnych.