Processus de production : de l'argile au pavé en terre cuite

Les spécialistes de la céramique de Vandersanden produisent des pavés en terre cuite de caractère depuis des décennies. Nos briques moulées sont fabriquées dans nos usines de Tolkamer et de Spijk aux Pays-Bas. Nos pavés en terre cuite étirés sont fabriqués à Kessel (Belgique) et en Haute-Lusace. Vandersanden est la promesse d’une qualité supérieure, d'une expérience et d’un savoir-faire authentiques. Ces valeurs sont intégrées dans notre production moderne et entièrement automatisée. Un processus fascinant et extrêmement durable.

1. Extraction de l'argile

La production de nos pavés en terre cuite commence dans les carrières d'argile et dans les plaines inondables des rivières. C'est là que nous extrayons la matière première de nos pavés : l'argile. L'excavation de l'argile est exécutée avec beaucoup de soin. En collaboration avec le WWF, nous créons les conditions optimales pour une nouvelle biodiversité pendant le processus d'extraction. En même temps, l'extraction de l'argile de rivière garantit la sécurité des voies navigables et de l'espace pour la rivière. Comme les rivières déposent constamment de nouvelles particules d’argiles, l’argile de rivière a été reconnue comme matière première renouvelable. Parce que nous extrayons souvent nos matières premières près de chez nous, nous réduisons l'impact environnemental du transport.

2. Dépôt d’argile

Dans le dépôt d'argile de l'usine, nous mélangeons les différentes argiles en une seule formule. Pour obtenir la bonne couleur et la bonne stabilité dimensionnelle, il est essentiel d'avoir des rapports de mélange précis. Plus de 100 000 m3 de mélange d'argile sont disponibles au dépôt de Vandersanden. Afin de garantir la meilleure qualité, nous faisons régulièrement tester en laboratoire la composition de notre masse d'argile.

3. Prétraitement de l'argile

Maintenant, le processus dans l'usine peut commencer. Des camions transportent le mélange d'argile du dépôt à l'intérieur. Il faut d'abord laminer et pétrir le mélange. Ensuite, on humidifie le mélange avec de la vapeur et de l'eau. C'est ainsi que nous le rendons parfaitement modulable. Si besoin, nous y ajoutons aussi des minéraux colorants tels que l'oxyde de fer, l'oxyde de titane et l'oxyde de manganèse. Cette opération nous permet d’influencer la couleur des pavés en terre cuite. Ils vont du jaune au presque noir en passant par le rouge-marron.

4. Presse à briques

La presse à briques nous permet de façonner l’argile au format souhaité. Dans nos usines de Tolkamer et de Spijk, l’argile est enfoncée sous pression dans des moules pour fabriquer des briques moulées. Chaque format a sa propre taille de moule. Nous ajoutons une fine couche de sable afin d’éviter que l’argile ne se détache du moule. Nous retournons les moules et pressons les briques sur des plaques de séchage. Le sable influence également une partie de la couleur et du cachet des briques. Notez que nous fabriquons aussi des pavés en terre cuite sans surface sablée. Dans ce cas, le moule n'est pas sablé et garde son humidité. En moyenne, nous produisons environ 50 000 briques par heure.

Dans les usines de Kessel et de Haute-Lusace, nous leur donnons forme à l’aide d’une étireuse sous vide. Une longue pièce en argile (le boudin) aux dimensions purement rectangulaires est ainsi extrudée. Ce boudin d’argile est ensuite automatiquement coupé en briques selon le format souhaité. Le résultat ? Des pavés en terre cuite élégants qui ont un caractère particulier. Pour un rendu plus rustique et nostalgique, les pavés peuvent être tambourisés.

5. Sécherie

Les briques fraîchement pressées vont dans les séchoirs spéciaux. Dans ceux-ci, nous baissons le taux d'humidité de 24 % à environ 4 %. Ce processus est assez subtil, car si le séchage n'est pas correctement contrôlé, les moulages peuvent se briser ou éclater. Pour sécher les briques, nous utilisons la chaleur résiduelle des fours. Il faut environ 30 à 70 heures, selon le format, avant que les moulages ne sortent à nouveau des séchoirs, prêts à entrer dans le four toujours en combustion.

6. Salle de mesure et de contrôle

Après environ deux jours, chaque chariot est placé dans le four à tunnel. Dans ce four, le pavé en terre cuite passe par une phase de chauffage, de cuisson et de refroidissement. La courbe de combustion idéale diffère selon la couleur et le format. Un chauffage ou un refroidissement trop rapide peut provoquer des brisures ou des éclats. Une température trop élevée peut ramollir les pavés à tel point qu’ils pourraient s’effondrer. Nous surveillons ce processus de chauffage et de séchage dans la salle de mesure et de contrôle.

7. Déchargement et conditionnement

La dernière étape du processus de production consiste à ôter les produits des chariots de four. Après quoi, les pavés sont empilés sur des palettes sanglées. Nous pouvons emballer environ 50 000 pavés par heure. Ensuite, nous les stockons sur notre zone d'empilage à l'extérieur, ou nous en faisons des paquets dans la salle des robots qui sont adaptés à l’application mécanique.

8. Les fours

Dans nos fours à tunnels allant jusqu'à 240 mètres de long, les pavés séchés sont cuits pour former des pavés en terre cuite durs comme la pierre. Dans le four , la température s'élève à 1130 °C de manière contrôlée. Plus la température est élevée, plus la brique durcit . Nous cuisons des pavés 24 heures sur 24, 365 jours par an. Sur un an, nous pouvons cuire environ 180 millions de pavés en terre cuite.

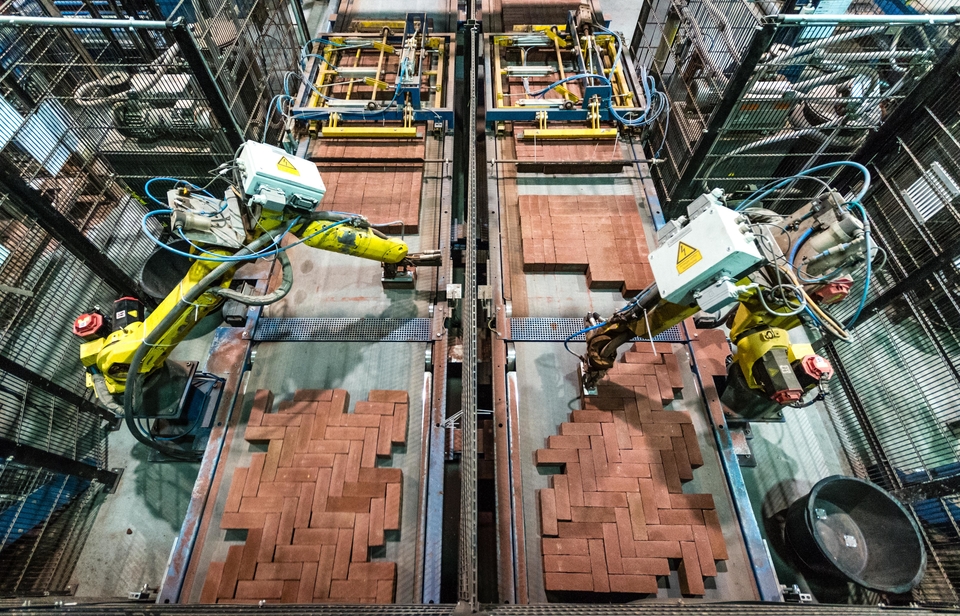

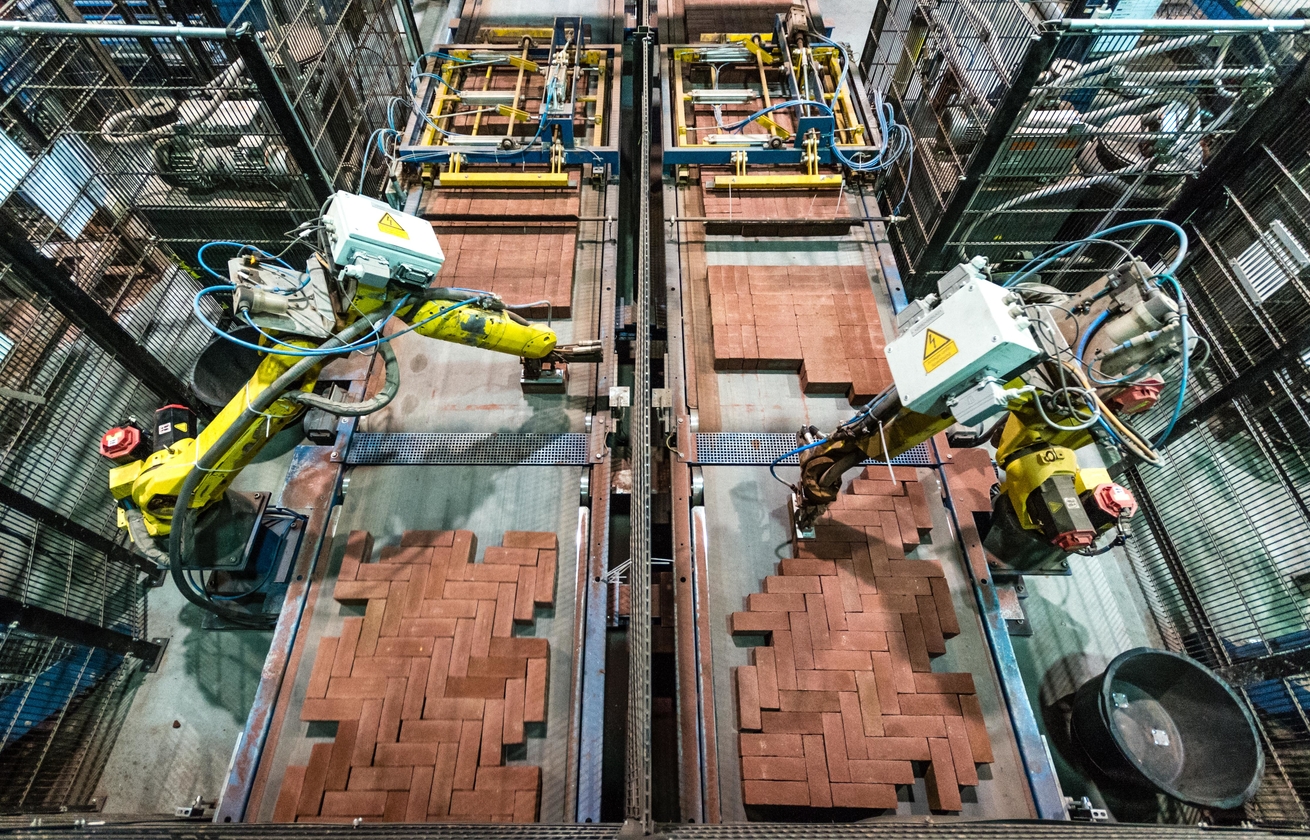

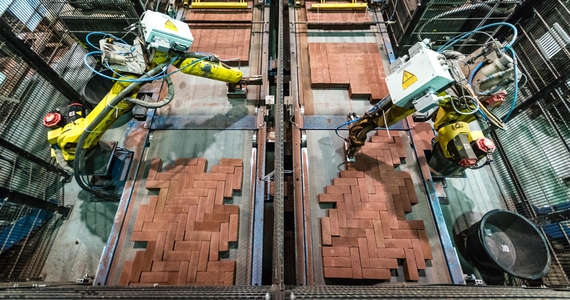

9. Ligne automatisée pour les colis mécaniques

Le pavage mécanique améliore nettement les conditions de travail et la santé des paveurs. C'est pourquoi nous avons beaucoup investi pour le développer. Nos robots d'empilage fabriquent des colis de pavage (mélangé) adaptés à cette pose mécanique, dans tous les appareillages disponibles.

10. Zone d'empilage et contrôle de qualité

La zone d'empilage est le lieu où nous stockons nos pavés en terre cuite. C'est une immense salle d'exposition contenant des dizaines de couleurs et de formats. Chaque jour, nos experts et inspecteurs indépendants vérifient la taille, la couleur et la dureté des briques. Ce n'est qu'après un contrôle final indépendant que les produits sont livrés aux villes, aux entrepreneurs, aux paysagistes et aux particuliers.