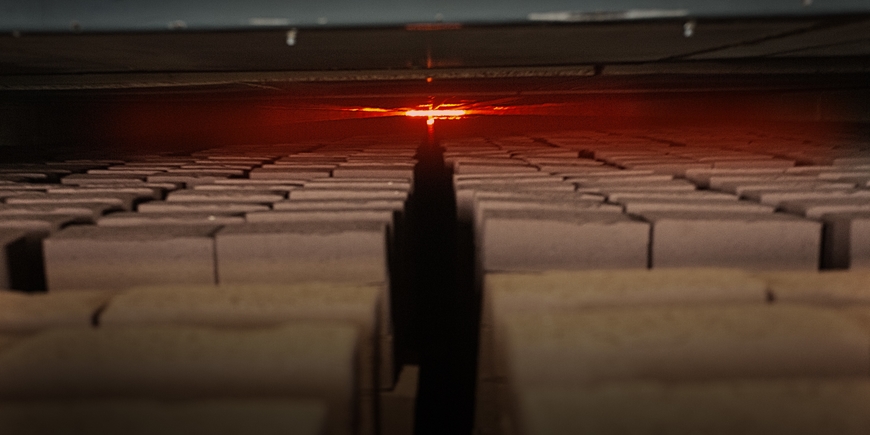

Tolkamer dispose du four à briques le plus respectueux de l'environnement en Europe

Notre nouveau four à briques de l’usine de Tolkamer réduit les émissions de CO2 de tout le processus de production de 25 %. En Europe, il est difficile de faire plus respectueux de l'environnement. Ce four s'inscrit dans notre vision du déploiement d'un processus de production de briques neutre en CO2 d'ici 2050. Les ambassadeurs de notre vision de la neutralité en CO2 Ton Bouma et Sander Baas nous expliquent tout ce qu'il faut savoir sur notre nouveau four.

25% d'émissions de CO2 réduites

Personne n'est mieux placé pour évoquer notre nouveau four dans l’usine de Tolkamer que Ton Bouma : il est littéralement né sur le terrain occupé par l'usine. En effet, la ferme de ses parents se trouvait sur les 160 hectares de nature sauvage que l'on découvre ici aujourd'hui, après l'extraction de l'argile. Il habitait encore à côté de la porte d'entrée de l'usine il y a une dizaine d'années, et il y travaille aujourd'hui depuis quarante-sept ans, dernièrement au poste de directeur. Avant son départ à la retraite, il a tenu à mener à bien la construction du nouveau four à tunnel avec son successeur, Sander Baas.

« Lorsque les fours ont été construits il y a 30 ans, la consommation énergétique n'était pas encore vraiment un problème. Mais les temps changent, et Vandersanden tient à suivre le mouvement. Il était donc grand temps de bien réfléchir à la mise en œuvre d'un nouveau four moins énergivore. »

Une cycle de vie encore plus favorable

Ton Bouma : « Tolkamer disposait jusqu'à récemment de trois fours à tunnels qui consommaient bien trop d'énergie, avec à la clé un impact environnemental beaucoup trop important. »

Aujourd'hui, la quantité d'énergie nécessaire à la production de pavés en terre cuite dans le nouveau four est inférieure d'environ 25 %, ce qui permet au produit d'afficher de meilleures prestations environnementales sur l'ensemble de son cycle de vie. Le séchage et la cuisson des pavés demandent en effet beaucoup d'énergie. Une économie à ce niveau permet un impact considérable sur l'analyse du cycle de vie, déjà favorable. Les pavés ont une durée de vie moyenne de 135 ans, et sont réutilisés à 90 %. Toutefois, il existe des manières encore plus économiques de procéder.

Ton Bouma : « Lorsque les fours ont été construits il y a 30 ans, la consommation énergétique n'était pas encore vraiment un problème. Mais les temps changent, et Vandersanden tient à suivre le mouvement. Il était donc grand temps de bien réfléchir à la mise en œuvre d'un nouveau four moins énergivore. »

Un four de 240 mètres de long

La solution résidait dans une conception différente, beaucoup plus longue que la plupart des fours, et avec une isolation bien meilleure.

Ton Bouma : « Notre nouveau four mesure pas moins de 240 mètres, il est donc 60 mètres (!) plus long qu'un four conventionnel. En amenant la hauteur de pile à 80 cm par rapport aux anciens fours, la capacité de production de ce nouveau four est identique à celle de nos trois anciens fours. »

Isolation épaisse et de haute performance

Grâce au nouveau four à tunnel, les émissions de CO2 ont été fortement réduites. Les parois, la couverture et les conduites du four sont munies d'une épaisse couche d’isolation de haute performance, afin d'optimiser l'utilisation de l'énergie.

Sander Baas : « Un four à tunnel n'est en soi rien de nouveau, mais les nouvelles techniques des brûleurs à gaz et la façon dont nous avons isolé le four sont novatrices. »

Vandersanden a investi pas moins de 12 millions d'euros dans la construction de ce four, et 4 millions d'euros supplémentaires dans son réglage, qui a duré six mois. Sander Baas : « C'était un vrai travail d'équipe, y compris avec notre fournisseur. Il n'y a plus que quelques constructeurs de fours dans le monde, c'est donc un travail de spécialiste. »

« Notre nouveau four mesure pas moins de 240 mètres, il est donc 60 mètres (!) plus long qu'un four conventionnel. En amenant la hauteur de pile à 80 cm par rapport aux anciens fours, la capacité de production de ce nouveau four est identique à celle de nos trois anciens fours. »

Un processus de séchage plus durable

Chez Vandersanden, nous envisageons la durabilité comme un processus global. Ce n'est pas la cuisson des pavés qui consomme le plus d'énergie, mais bien le séchage. Lors de la construction de ce nouveau four, nous avons consacré une grande attention aux façons d'optimiser la consommation énergétique du processus de séchage. Nous voulons tirer pleinement profit des chambres de séchage qui utilisent la chaleur résiduelle des fours.

« Nous allons utiliser toute la chaleur résiduelle du four pour sécher les pavés avant de les cuire », explique Sander Baas. Si nous parvenons à durabiliser le processus de séchage, l'ensemble du processus de production des pavés sera encore plus durable. »

Globalement, Vandersanden a pu réduire les émissions de CO2 de la production sur le site de Tolkamer de 25 %. C'est une belle prestation, mais il va sans dire que Vandersanden n'a pas l'intention de s'arrêter là. Le but est en effet de parvenir à une production neutre en CO2, et pour cela, Vandersanden voit loin, très loin. Ton Bouma : « Nous considérons l'ensemble du site de production afin de réduire la consommation énergétique. C'est pourquoi nous avons installé des panneaux solaires sur tout le toit du four, et que lors de l'achat de nouvelles machines, nous voyons quelles sont les économies énergétiques possibles. Nous avons également introduit une demande de réactivation du quai de chargement-déchargement sur le canal, juste à côté de l'usine. Cela permettra de réduire le nombre de transports par la route. »

Encore plus d'actualités

Actualités

Quoi de neuf ? Notre rubrique « Actualités » vous le dira. Nos articles d'actualité vous informent sur les innovations, les nouveautés dans l’entreprise et bien plus encore.

Events

Rencontrez-nous à l'occasion des nombreux évènements que nous organisons pour continuer à vous inspirer. Découvrez notre programme.