Produktionsprozess: vom Lehm zum Pflasterklinker

Seit etlichen Jahrzehnten produzieren die Keramikspezialisten von Vandersanden Pflasterklinker mit Charakter. In unseren Fabriken in Tolkamer und Spijk fertigen wir Formback-Pflasterklinker. Unsere Strangpress-Pflasterklinker werden in Kessel und in der Oberlausitz hergestellt. Vandersanden steht für Topqualität, echte Fachkompetenz und Fachwissen. Diese Werte sind unserem modernen und vollautomatisierten Produktionsprozess eingebrannt. Es ist ein faszinierender und sehr nachhaltiger Prozess.

1. Gewinnung von Ton

Die Produktion unserer Pflasterklinker beginnt in Tongruben in den Uferbereichen von Flüssen. Dort gewinnen wir den Rohstoff für unsere Klinker: Ton. Der Abbau des Tons geschieht sehr sorgfältig. In Zusammenarbeit mit dem WNF schaffen wir während der Gewinnung optimale Bedingungen für das Entstehen neuer Natur. Zugleich sorgt die Gewinnung von Flusston für sichere Fahrwege und Raum für den Fluss. Da die Flüsse immer wieder neuen Ton mit sich führen, wird Flusston als erneuerbarer Rohstoff eingestuft. Da wir unsere Rohstoffe ganz in der Nähe unserer Fabriken gewinnen, können wir die Umweltbelastung durch Transporte einschränken.

2. Tondepot

Im Tondepot unserer Fabrik mischen wir die verschiedenen Tonsorten zu einer Rezeptur. Um die gewünschte Farbe und Maßhaltigkeit zu erreichen, sind genaue Mischverhältnisse entscheidend. Im Lager von Vandersanden befinden sich 100.000 m3 an Tonmischung. Um Topqualität garantieren zu können, lassen wir die Zusammensetzung unserer Tonmasse regelmäßig in Labors testen.

3. Tonvorbearbeitung

Nun beginnt der Prozess in der Fabrik. Die Tonmischung wird mit Lkws vom Tonlager in die Fabrik gebracht. Zunächst muss die Mischung noch gewalzt und geknetet werden. Anschließend wird sie mit Dampf und Wasser befeuchtet. Danach lässt sie sich perfekt formen. Auch in diesem Schritt werden eventuell Farbminerale hinzugefügt, zum Beispiel Eisen-, Titan- und Manganoxid. Dadurch beeinflussen wir die Farbe der gebrannten Klinker. Die Palette reicht von gelb und rotbraun bis zu fast schwarz.

4. Steinpresse

Mit der Steinpresse formen wir den Ton, bis das gewünschte Format vorliegt. In Tolkamer und Spijk produzieren wir Formback-Pflasterklinker und pressen den Ton unter Druck in einen Formback. Für jedes Pflasterformat gibt es eine eigene Form. Eine feine Sandschicht sorgt dafür, dass der Ton sich auch wieder aus der Form lösen lässt. Wir drehen die Formback um und drücken die Steine auf Trockenplatten. Der Sand sorgt auch teilweise für die Farbe und den Charakter der Stein. Aber wir produzieren auch Pflasterklinker ohne besandete Oberfläche. In diesem Fall wird der Formback nicht besandet, sondern angefeuchtet. An einem durchschnittlichen Tag produzieren wir 50.000 Steine pro Stunde.

Wir stellen diese Steine in den Werken in Kessel und in der Oberlausitz mit einer Strangpressmachine her. Dabei wird ein durchgehender, gleichmäßig rechteckiger Balken aus Ton (der Strang) extrudiert. Der Strang wird anschließend vollautomatisiert in Ziegel mit den gewünschten Maßen geschnitten. So entstehen Pflasterklinker mit einem ganz eigenen Charakter. Wir können die Klinker auch trommeln und ihnen so ein rustikales, nostalgisches Aussehen geben.

5. Trocknungsanlage

Die frisch gepressten Steine kommen danach in spezielle Trockenkammern. Dort wird der Feuchtigkeitsgehalt von ca. 24 % auf ca. 4 % reduziert. Auch dies ist ein komplexer Prozess, denn wenn das Trocknen nicht richtig kontrolliert wird, können die geformten Steine brechen oder reißen. Zum Trocknen nutzen wir die Restwärme der Öfen. Je nach Format dauert es ca. 30 bis 70 Stunden, bevor die geformten Steine wieder aus den Trockenkammern kommen. Anschließend kommen sie direkt in die immer heißen Öfen.

6. Mess- und Kontrollraum

Jeder Ofenwagen braucht etwa zwei Tage für die Fahrt durch den Tunnelofen. Hier durchläuft der Pflasterklinker eine Aufwärm-, Heiz- und Abkühlphase. Die ideale Heizkurve fällt je nach Farbe und Format unterschiedlich aus. Wenn die Steine zu schnell erhitzt oder sich abkühlen, können Brüche und Risse entstehen. Eine zu hohe Temperatur kann dazu führen, dass die Steine weich werden und in sich zusammensacken. Der Heiz- und Trocknungsprozess wird im Mess- und Kontrollraum überwacht.

7. Entladen und Verpacken

Der letzte Schritt im Produktionsprozess ist das Abladen der Steine von den Ofenwagen. Anschließen werden die Klinker als übereinander Klemmpaket gestapelt. Wir können ca. 50.000 Steine pro Stunde verpacken. Anschließend lagern wir die Steine im Außenlager oder verpacken Sie in der Roboterhalle in Pakete, die für die mechanische Verarbeitung geeignet sind.

8. Die Öfen

In unseren bis zu 240 Meter langen Tunnelöfen werden die getrockneten Steine zu steinharten Pflasterklinkern gebrannt. Die Temperatur im Ofen kann bis zu 1130 °C erreichen. Je höher die Temperatur, desto härter der Stein. Wir brennen 24 Stunden pro Tag an 365 Tagen im Jahr Steine. Pro Jahr können wir etwa 180 Millionen Pflasterklinker brennen.

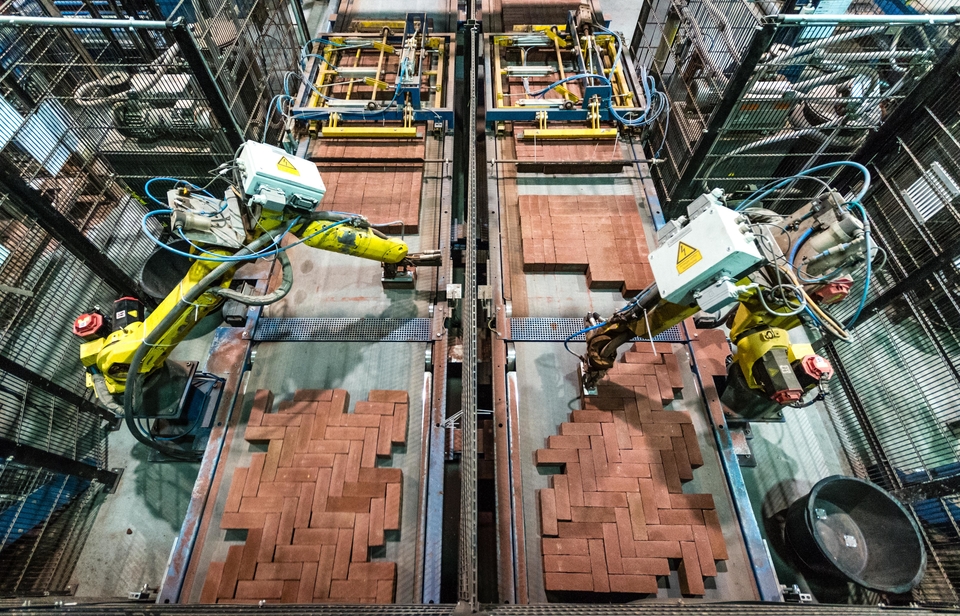

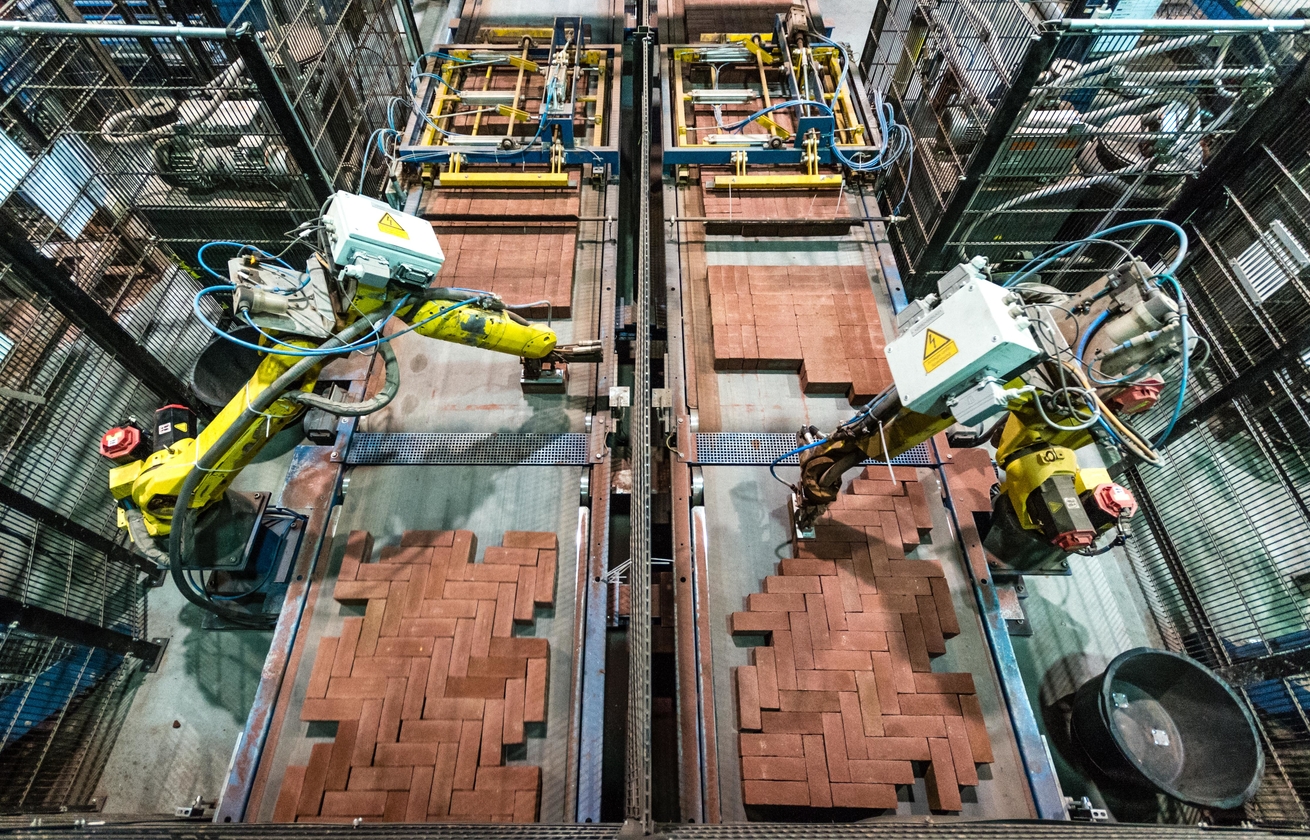

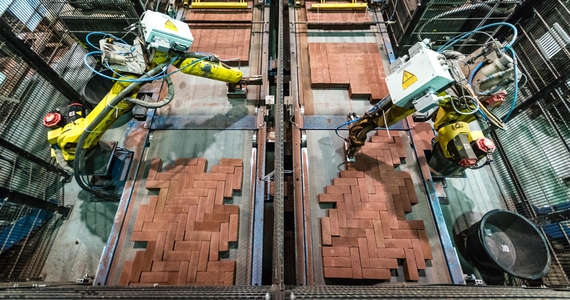

9. Roboterlinie für mechanische Pakete

Mechanisches Pflastern sorgt für eine wesentliche Verbesserung der Arbeitsbedingungen und Gesundheit von Straßenbauern. Daher haben wir intensiv in die Entwicklung mechanischer Pflasterverfahren investiert. Unsere Stapelroboter sorgen dafür, dass (gemischte) Steinpakete für diese mechanischen Verfahren in allen gängigen Verbänden geeignet sind.

10. Außenlager und Prüfung von Partien

Im Außenlager werden unsere gebrannten Steine gelagert. Es ist ein riesiger Ausstellungsraum mit zahlreichen Farben und Formaten. Tagtäglich kontrollieren unsere Experten und unabhängige Gutachter die Steine auf Maße, Farbe und Härte. Erst nach einer unabhängigen abschließenden Kontrolle gehen die Steine auf Reise zu Städten, Bauunternehmern, Gärtnern und Privatleuten.